3D VISION กล้อง 3D สำหรับตรวจสอบชิ้นงาน

WHY YOU NEED 3D

เทคโนโลยี 3D จับรูปร่างของวัตถุ เมื่อเทียบกับ 2D ซึ่งจับภาพความคมชัดของภาพเท่านั้น ด้วยรูปร่าง 3 มิติทำให้สามารถวัดคุณสมบัติทางเรขาคณิตบนพื้นผิวโดยไม่คำนึงถึงสีพื้นผิว

สิ่งที่การใช้ 3D vision สามารถให้ได้

- การวัดปริมาตร (แกน X, Y และแกน Z) ให้พารามิเตอร์ที่เกี่ยวข้องกับรูปร่างและตำแหน่ง

- Contrast invariant เหมาะสำหรับการตรวจสอบวัตถุที่มีความคมชัดต่ำ

- ลดผลกระทบจากปริมาณแสงที่ไม่แน่นอนและแสงรบกวนภายนอก

- มีความสามารถในการตรวจซ้ำได้สูง เนื่องจากมีเลนส์และลำแสงรวมถึงกล้องอยู่ในโครงสร้างเดียวกัน ซึ่งได้รับการสอบเทียบค่ามาจากโรงงานแล้ว

- สามารถเชื่อมต่อเซ็นเซอร์หลายตัวเข้าด้วยกันเพื่อการตรวจสอบชิ้นงานขนาดใหญ่

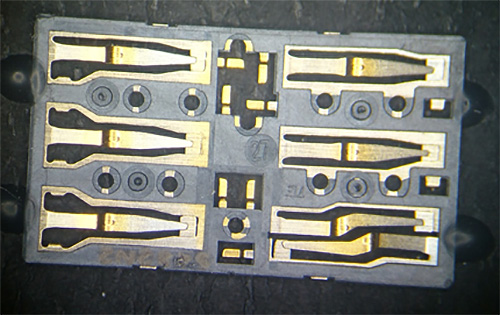

ความแตกต่างของภาพ 2D VISION และ 3D VISION

ด้านซ้ายแสดงภาพจาก 2D Vision ที่มีความคมชัดหรือ Contrast ไม่เท่ากัน เนื่องจากลักษณะของพื้นผิวชิ้นงานที่มีคราบน้ำมันหรือสิ่งสกปรกบนผิวชิ้นงานภาพ ทางด้านขวาแสดงภาพจาก 3D Vision ซึ่งจะไม่มีผลกับความ Contrast ภาพหรือปริมาณแสงที่สะท้อนกลับมาไม่เท่ากัน ทำให้การหาขนาดของภาพทำได้แม่นยำ

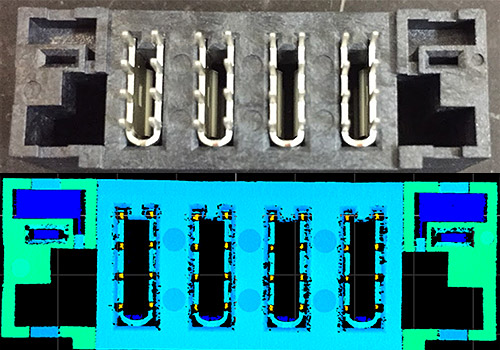

ภาพแสดงการตรวจจับ PIN ของอุปกรณ์อิเล็กทรอนิกส์ ภาพด้านบนเป็นภาพที่ถ่ายด้วยกล้อง 3D Vision พบว่าความสูงของ PIN จะมีการเบี่ยงเบนออกไป เนื่องจากมุมมองของเลนส์และความผิดพลาดของเลนส์ทำให้การวัดขนาดหรือระยะ Pitch ของขา PIN ต่างๆ คลาดเคลื่อน ส่วนภาพด้านล่างถ่ายด้วยกล้อง 3D Vision ตำแหน่งของ PIN จะเห็นในระนาบเดียวกันทำให้การวัดขนาดหรือระยะ Pitch ต่างๆ ของ PIN ทำได้แม่นยำ

1. Time-of-Flight (ToF)

หลักการวัดจะขึ้นอยู่กับเวลาที่แสงต้องเดินทางจากแหล่งกำเนิดแสงไปยังวัตถุและกลับสู่กล้อง ยิ่งระยะทางไกลขึ้นเท่าไร เวลาก็จะยิ่งนานขึ้นเท่านั้น ทั้งแหล่งกำเนิดแสงและการได้มาซึ่งภาพจะถูกซิงโครไนซ์ในลักษณะที่สามารถแยกระยะทางและคำนวณจากข้อมูลภาพ

ลักษณะงานที่ใช้ Time of Flight

การตรวจปริมาตรของบรรจุภัณฑ์

การนับคนเข้าออก

การตรวจสอบการเคลื่อนไหวของคน

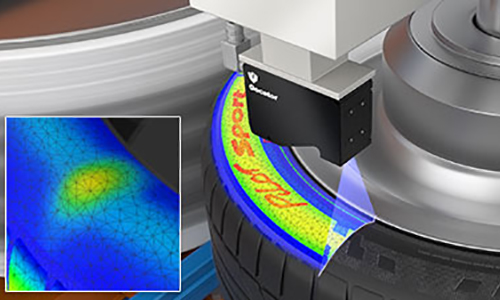

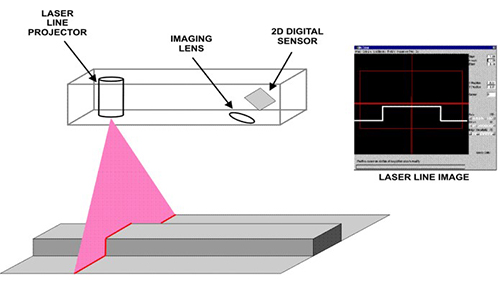

2. Laser Triangulation

3D Laser Scanner ฉายแสงเลเซอร์ไปบนผิวชิ้นงานและสะท้อนแสงกลับมาที่กล้องด้วยกระบวนการของ Triangulation ระยะทางของพื้นผิวแต่ละพื้นผิวจะถูกประมวลผล ทำให้ได้พื้นผิว 3D และรูปร่างของชิ้นงาน ข้อดีของระบบเลเซอร์แบบ Triangulation เลเซอร์จะส่งแสงผ่านตัวขยายแสงซึ่งทำให้แสงเลเซอร์มีความเข้มสูง สามารถตรวจจับวัตถุชิ้นเล็กๆ ได้แม่นยำ และสามารถตรวจจับวัตถุที่เคลื่อนที่ด้วยความเร็วสูงได้

ลักษณะงานที่ใช้ Laser Triangulation

ตัวอย่างการประยุกต์ใช้งาน

การตรวจตัวหนังสือข้างแก้มยางรถยนต์ การวัดขนาด Profile ของยาง

ตรวจจับวัตถุใส วัตถุที่มีการสะท้อนแสงสูง ผิวที่มันวาว เช่น ผิวตะกั่ว ผิวของโลหะต่างๆ

Scan ฝาสูบรถยนต์ (Engine Cylinder Head) เพื่อวัดขนาดต่างๆ เช่นขนาดรู ระยะห่าง ความเรียบของผิว

วัดขนาดไส้กรอกที่ออกมาจากเครื่อง ดูขนาดเส้นผ่าศูนย์กลาง การวางตัวของไส้กรอกและความยาวของไส้กรอกแต่ละชิ้น

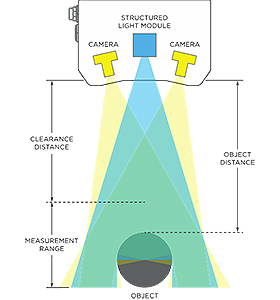

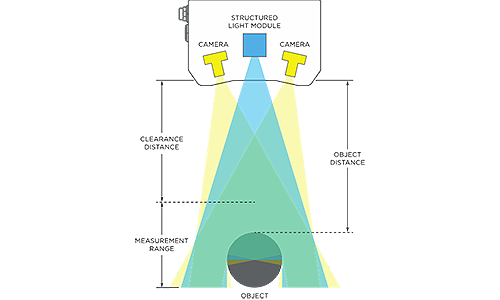

3. Stereo Camera (structured light)

STRUCTURED LIGHT is the optimal solution when the target object is stationary at the point of inspection.

STRUCTURED LIGHT เทคนิคคือ การถ่ายภาพตามลำดับโดยใช้รูปแบบของแสงที่แตกต่างกันฉายไปบนพื้นผิวของชิ้นงาน เพื่อสร้าง 3D point cloud วัตถุต้องหยุดนิ่งในระหว่างการถ่ายภาพ

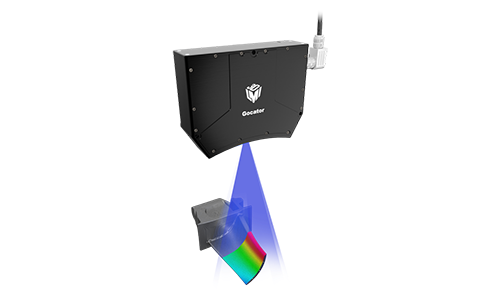

Structured light (fringe projection) ใช้การสะท้อนของรูปแบบแสงที่ฉายบนวัตถุเพื่อสร้าง 3D point cloud ของพื้นผิววัตถุ กล้องสเตอริโอในเซ็นเซอร์ถูกใช้เพื่อให้ได้ความแม่นยำสูงสุดและความเสถียรของเซ็นเซอร์

ไฟ LED สีน้ำเงินช่วยให้สร้างภาพที่มีความคมชัดสูง การสแกนมีความละเอียดสูง พร้อมป้องกันแสงภายนอกได้ดีเยี่ยม แสง LED มีปลอดภัยต่อดวงตาโดยไม่จำเป็นต้องใช้อุปกรณ์ความปลอดภัยเลเซอร์

STRENGTHS

- ติดตั้งง่ายสามารถเข้ากับระบบเดิมได้ดี

- สร้าง cloud point 3 มิติเต็มรูปแบบในภาพรวมเดียว

- ให้ความแม่นยำของภาพที่สูง

- ไม่เกิดจุดดำในภาพ

- ทำการวัดวัตถุด้วยพื้นผิวที่มีความโค้งต่ำจำนวนมากได้รวดเร็ว

- ความละเอียดด้านข้างที่ยอดเยี่ยมพร้อมสองแกน

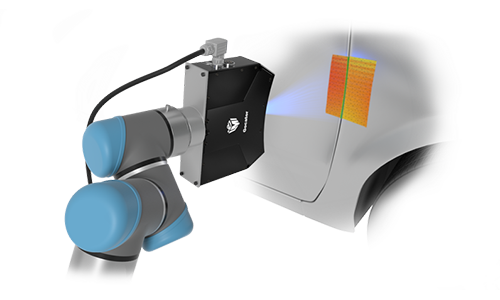

- เหมาะสำหรับการใช้งานร่วมกับหุ่นยนต์และการตรวจสอบชิ้นงานที่วางอยู่กับที่

- ติดตั้งง่าย

- ไม่เป็นอันตรายกับสายตา

WEAKNESSES

- ไม่สามารถใช้เพื่อสแกนแสงสะท้อนสูงเช่นพื้นผิวกระจก

- ความเข้มแสงของเลเซอร์ LED ที่ต่ำใช้เวลาประมวลผลที่นานไม่สามารถใช้ตรวจสอบชิ้นงานที่เคลื่อนที่เร็วได้

- มีราคาสูงเมื่อเทียบกับ laser triangulation

ลักษณะงานที่ใช้ Stereo Camera (structured light)

ตรวจสอบขนาดของฝาสูบ Cylinder heads engine โดยใช้ Gocator 3210 สามารถตรวจสอบปริมาตร เส้นผ่าศูนย์กลาง และจุดที่สนใจต่างๆ ได้ด้วยความละเอียดทั้งหมด 35 ไมครอน ความเร็วในการตรวจสอบอยู่ที่ 6 ครั้งต่อวินาที

ตรวจสอบชิ้นส่วนของอากาศยาน เป็นใบพัดขนาดเล็กของเครื่องยนต์ โดยต้องการดูลักษณะของส่วนโค้ง ความหนาของใบพัด โดยเปรียบเทียบกับแบบ solid work ว่ามีความคลาดเคลื่อนกันมากน้อยแค่ไหน รุ่นของเซ็นเซอร์ที่ใช้เป็น Gocator model G3504

การตรวจสอบช่องว่างระหว่างประตูรถยนต์กับตัวถัง ไม่ว่าจะเป็นช่องว่างในแนวระนาบหรือแนวความสูงปกติจะสามารถวัดได้ทีละแนว การใช้ 3D Gocator Smart Sensor สามารถทำให้วัดช่องว่างของประตูรถยนต์กับตัวถังรถยนต์ได้ทั้งแนวแกน x แกน Y และ Z ในเวลาเดียวกัน