THE NEW WAY: INLINE METROLOGY

Achieving 100% Quality Control with 3D Vision Robotic

Worlds Apart : Lab vs. Factory

ในการตรวจสอบคุณภาพของชิ้นงานในโรงงานอุตสาหกรรมมีวิธีการตรวจสอบได้ 2 ระบบ

- การตรวจสอบในห้อง Lab (metrology laboratories) วิธีนี้เราจะต้องนำชิ้นงานที่ผลิตเสร็จแล้วหรืออยู่ในระหว่างขั้นตอนการผลิตเข้าไปตรวจสอบในห้องแลป ส่วนใหญ่จะเป็นการ sampling เพื่อไปตรวจ ไม่สามารถตรวจสอบได้ 100% และเครื่องมือวัดที่ใช้ในการตรวจสอบก็จะเป็นเครื่องมือวัดแบบสัมผัส

- การตรวจสอบในสายการผลิต (Inline metrology) เป็นการตรวจสอบที่สามารถตรวจสอบได้ 100% ส่วนใหญ่ใช้อุปกรณ์แบบไม่สัมผัส แต่ความแม่นยำขึ้นอยู่กับลักษณะของชิ้นงานที่วัดการเคลื่อนที่ของชิ้นงานและอุปกรณ์ที่เลือกใช้

METROLOGY

CMMs and the World of the Lab

สิ่งแวดล้อมในห้อง Lab สะอาด สามารถควบคุมปัจจัยต่างๆ ได้ ไม่มีเงื่อนไขของเวลามาเกี่ยวข้อง เราสามารถที่จะหยิบชิ้นงานวางที่ตำแหน่งของการวัดอย่างระมัดระวังและค่อยๆ ทำได้

Contact Based

ในห้องแลป เครื่องมือวัดส่วนใหญ่เป็นเครื่องมือวัดแบบสัมผัส CMM Machine ใช้ Probes แบบสัมผัสเพื่อวัดขนาดชิ้นงานและเปลี่ยนค่าเป็น Digital โดยจะมีการเปลี่ยนลักษณะของ Probes ไปตามการวัดแบบต่างๆ การสัมผัสของ Probes จะเป็นการแสดงถึงความละเอียดของการวัดและสามารถนำจุดต่างๆ ในการวัดมาเปลี่ยนเป็นค่าแบบ 3 มิติได้ นี่เขาจำเป็นต้องใช้เวลาในการวัดที่ยาวนานเพื่อให้ได้ความละเอียดที่สูง อาจจะต้องใช้เวลาถึง 1-2 ชั่วโมงต่อการวัด 1 ครั้ง

Calibration Required

ในห้อง Lab การ Calibrate เป็นเรื่องจำเป็นเพื่อให้ได้ค่า 3D Point ที่แม่นยำจากการวัดค่าเพื่อเทียบกับตำแหน่งจริง ทุกครั้งการ Calibrate เครื่อง CMM จำเป็นต้องทำก่อน

INSPECTION

3D Sensors and the World of the Factory

สิ่งแวดล้อมในโรงงานประกอบด้วยจุดตรวจสอบหลายจุดหรือหลายเซลล์ ระบบลำเลียงอาจจะเป็น conveyor ด้วยความเร็วสูงหรืออาจจะใช้เป็นหุ่นยนต์ ทุกอย่างทำงานร่วมกันเพื่อรองรับการเปลี่ยนแปลงตลอดเวลา

Need for Speed

ความเร็วในการตรวจสอบเป็นความแตกต่างที่สำคัญระหว่างระบบ metrology และ inline inspection ในโรงงานอุตสาหกรรมการใช้ conveyor belt และหุ่นยนต์สำหรับช่วยเพิ่มความเร็วในการผลิต ความเร็วในการสแกนชิ้นงานเวลาที่ใช้จะเป็น us เวลาในการประมวลผลทั้งหมดเป็น ms

Industrial Design

เซ็นเซอร์หรืออุปกรณ์ที่นำมาใช้ในการตรวจสอบทั้งหมดจะต้องถูกออกแบบมาให้มีขนาดกะทัดรัดและเหมาะกับการใช้งานในโรงงานอุตสาหกรรม ต้องมีการ seal เพื่อป้องกันน้ำและฝุ่น มีระบบระบายความร้อนที่ดีและทนต่อการกระแทก vibration ต่างๆ

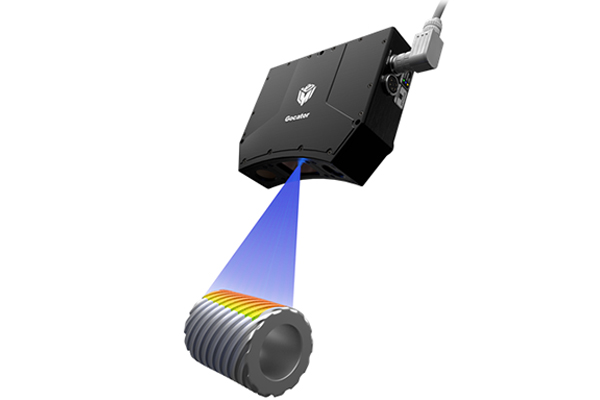

Non-Contact Based

Inline inspection ต้องการการตรวจสอบแบบไม่สัมผัสกับชิ้นงาน การตรวจสอบส่วนใหญ่จะเป็นการใช้หลักการของ laser triangulation and structured light 3D sensors แสงเลเซอร์จะใช้สำหรับการตรวจสอบชิ้นงานที่เคลื่อนที่ และ structured light จะเหมาะสำหรับการตรวจสอบชิ้นงานที่หยุดอยู่กับที่เพื่อตรวจสอบ เช่น การใช้งานกับ Robot pick and Place

Factory Pre-Calibrated

เป็นการยากมากที่จะสามารถปรับค่า Linearity ของอุปกรณ์หลังจากที่ติดตั้งเข้าไปในเครื่องจักรแล้ว ดังนั้นอุปกรณ์เซ็นเซอร์ที่ใช้ในการตรวจสอบต่างๆ จะต้องมีการ Pre-calibration จากโรงงานที่ผลิตเพื่อสามารถรักษาความแม่นยำของการตรวจสอบ Pre-calibration ช่วยให้มั่นใจได้ว่า Sensor สามารถที่จะวัดค่าต่างๆ ได้คงที่และให้ค่าที่สม่ำเสมอตลอดอายุการใช้งาน

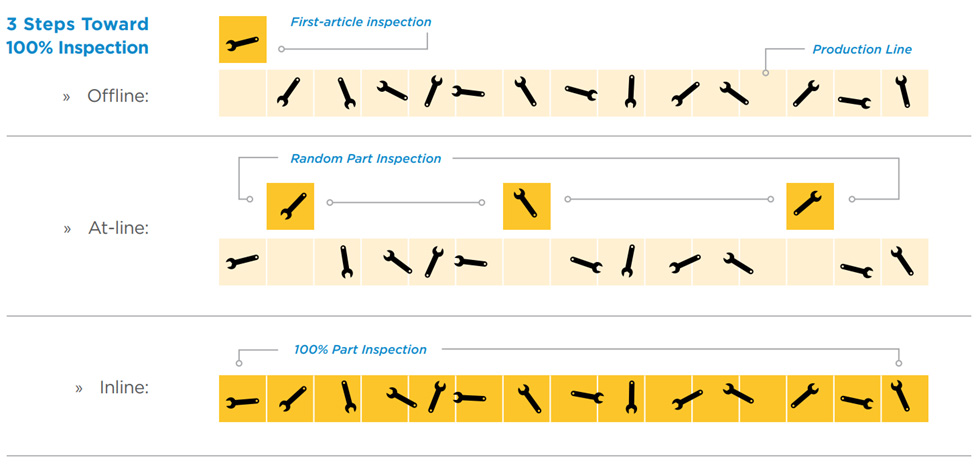

ประเภทของงานตรวจสอบคุณภาพในโรงงานอุตสาหกรรมแบ่งได้เป็น 3 แบบ

- Offline inspection : เป็นการตรวจสอบชิ้นงานก่อนที่จะขึ้นผลิตจำนวนมากๆ โดยการตรวจสอบประเภทนี้จะทำแค่ครั้งเดียว และจะมีการ Sample มาตรวจสอบตามเงื่อนไขที่กำหนดไว้ จำนวนในการตรวจสอบต่อชิ้นงานที่ผลิตทั้งหมดจะไม่มาก

- At Line inspection : มีการติดตั้งเครื่องมือในการตรวจสอบคุณภาพชิ้นงานที่ไลน์ผลิตและให้พนักงาน Random หยิบชิ้นงานขึ้นมาตรวจสอบเป็นระยะระหว่างที่มีการผลิต

- In Line inspection : ดำเนินการติดตั้งเครื่องมือที่ใช้ในการตรวจสอบคุณภาพชิ้นงานไปเป็นส่วนหนึ่งของไลน์ผลิตโดยตรง ชิ้นงานทั้งหมดจะต้องผ่านการตรวจสอบด้วยเครื่องมือนี้ ทำให้จะไม่มีชิ้นงานที่ไม่ได้มาตรฐานออกจากสายการผลิต

การรับรองคุณภาพ 100%

การตรวจสอบเกี่ยวข้องกับการสแกน การวัด และการควบคุมเป็นแบบ inline ซึ่งเกิดขึ้นในขณะที่ชิ้นงานเคลื่อนที่ ชิ้นงานที่ตรวจสอบจะตรวจวัดด้วยแสง ไม่ผ่านการสัมผัสกับชิ้นงาน เพื่อสร้างรูปร่าง 3 มิติ ที่มีรายละเอียดสูง เพียงพอต่อการวัดจุดที่มีความสำคัญ

การสแกน

สำหรับชิ้นงานที่เคลื่อนที่ ตัวเลเซอร์แบบ line profiler จะสร้าง Profile 3D ในทิศทางของการเคลื่อนที่ พร้อมกับสร้างพื้นผิวที่สแกน ข้อมูลของพื้นผิวจะแสดงค่าและขนาดของชิ้นงาน ข้อมูลขนาดที่ได้จากภาพ 3 มิติ จะมีความพิเศษ ทำให้สามารถตรวจสอบคุณภาพได้ตามมาตรฐาน

การวัด

มีเครื่องมือในการวัดที่มาพร้อมกับ Sensor ผู้ใช้สามารถทำการวัดได้หลากหลาย ขึ้นอยู่กับคุณลักษณะที่ต้องการในการตรวจสอบ ไม่ว่าจะเป็นการตรวจสอบความสูงของรู ขอบ ขนาดของมุม หรือดูความสัมพันธ์ของค่าต่างๆ

การควบคุม

จากเงื่อนไขของการตรวจสอบการผ่านและไม่ผ่าน ขั้นตอนสุดท้ายคือการส่งค่าการวัดไปให้เครื่องจักร เพื่อให้เครื่องจักรทำนำชิ้นงานออกจาก Line ผลิต จัดหมวดหมู่ของชิ้นงาน หรือส่งข้อมูลในการวัดเข้าไปในระบบ Network ของโรงงาน สามารถรองรับ Protocol ในตัว โดยมีการสื่อสารโดยตรงผ่านระบบ PLC และหุ่นยนต์

ทำไม Sensor Speed ถึงมีความสำคัญมาก

เมื่อคุณมีความเร็วในการตรวจสอบไม่เพียงพอ จึงจำเป็นต้องใช้การตรวจสอบแบบ Offline เช่น เครื่อง CMM และเมื่อคุณต้องการเพิ่ม Speed ของชิ้นงาน สามารถตรวจสอบแบบ at-line ได้ (การตรวจสอบแบบสุ่ม) ถ้าต้องการตรวจสอบที่ความเร็วของสายโรงงาน ต้องตรวจสอบแบบ inline แบบ 100%

การควบคุมคุณภาพ 100% ด้วย Inline Metrology

การควบคุมคุณภาพ 100% ไม่ใช่ความสามารถในการสแกนพื้นผิวทั้งหมดของส่วนเดียว แต่เป็นความสามารถในการสแกนทุกส่วนใน Line การผลิต วิธีการที่ดีที่สุดคือการตรวจสอบแบบ Inline ซึ่งต้องใช้ทั้งความแม่นยำ metrology-grade การไม่สัมผัส และความสามารถในการตรวจสอบความเร็วสูง ซึ่งรวมทั้งหมดแล้วเรียกว่า Inline metrology

THE NEW WAY : INLINE METROLOGY

Achieving 100% Quality Control with 3D Smart Sensors

3D Smart Sensors รวบรวมความสามารถในการวัดขนาดที่มีความแม่นยำสูง มีค่า Repeatability ที่สูงด้วยเครื่องมือและการออกแบบที่ทันสมัย

Easy-to-Use

ด้วยระบบ Web browser และการมีเครื่องมือในการวัดที่หลากหลาย รวมถึงระบบ I/O ในการเชื่อมต่อ ทำให้ช่างเทคนิคสามารถใช้งานได้ง่ายและได้ผลตามที่ต้องการ

Low Latency

ด้วยความสามารถในการวัดขนาดแบบ Real-time ช่วยให้การได้มาซึ่งข้อมูลและการแสดงค่าทำได้ในเวลารวดเร็ว โรงงานสามารถรักษาเป้าในการผลิตได้

Non-Contact

Laser profilers และ structured light snapshot เซ็นเซอร์เป็นอุปกรณ์ในระบบ 3D ที่มีการทำงานแบบไม่สัมผัส ช่วยงานในการควบคุมคุณภาพแบบ Inline

Metrology-Grade

เซ็นเซอร์ 3D ในระบบ laser triangulation และ structured light สามารถวัดระดับได้ใน 1-2 microns ในระดับแกน Z และ 5-10 microns ในระดับแกน Y ซึ่งให้ความละเอียดในระดับเดียวกับ CMM ที่ใช้งานในห้องปฏิบัติการ

Flexible I/O

3D smart sensors มี Output ที่หลากหลาย สามารถสื่อสารโดยตรงกับ PLC และทำการตัดสินใจได้อย่างแม่นยำและทันเวลา

Factory Smart

3D smart sensors ต่อกับระบบรายงานผลของโรงงาน แสดงค่าผ่าน Web browser เชื่อมต่ออินเทอร์เน็ต เพื่อ upgrade firmware รวมถึงสร้าง Network กับเครื่องจักรเพื่อแลกเปลี่ยนข้อมูลต่างๆ