9 ขั้นตอนสำหรับผู้พัฒนาระบบ Machine Vision และ Image System เพื่อให้ได้ระบบที่เสถียรและสามารถตรวจสอบปัญหาที่ต้องการได้

ลักษณะของปัญหาในระบบ Machine Vision มีความท้าทาย เพราะว่าแต่ละงานจะไม่เหมือนกัน มีคุณสมบัติเฉพาะตัว ขั้นตอนในการออกแบบจึงจำเป็นมาก นำขั้นตอนทั้งหมดนี้ไปใช้เพื่อจะได้ระบบที่ต้องการ

ขั้นตอนที่ 1 กำหนดเป้าหมายในการตรวจสอบ

จากการศึกษาพบว่า การตรวจสอบโดยใช้มนุษย์มีความแม่นยำเพียง 80% จิตใจของมนุษย์มักจะไม่แน่นอนในขณะที่ปฏิบัติงานตรวจสอบ เบื่อหน่ายง่าย

การศึกษาเหล่านี้ยังแสดงให้เห็นว่าระบบการตรวจสอบด้วยเครื่องอัตโนมัติพิสูจน์แล้วว่ามีความแม่นยำเชื่อถือได้และไม่รู้จักเหน็ดเหนื่อยในการตรวจสอบงานแบบเดียวกันนี้

ในการตั้งค่าระบบวิชันซิสเต็มอัตโนมัติงานแรกคือ การกำหนดงบประมาณต้นทุนและผลประโยชน์ของงาน เห็นได้ชัดว่าต้นทุนของระบบMachine Vision ที่ต้องจ่ายสามารถคืนทุนได้ในระยะเวลาอันสั้นจากการที่ช่วยปรับปรุงขั้นตอนในการผลิตช่วยเพิ่ม Productivity ลดค่าแรง รวมถึงการคืนของสินค้า

ตัวอย่างเช่นในแอปพลิเคชันการตรวจสอบชิ้นงานที่เป็นแผ่น Sheet ของผู้ผลิตวัสดุก่อสร้าง ประมาณว่า 15% ถึง 20% ของผลิตภัณฑ์ถูกทิ้ง เนื่องจากข้อบกพร่องของชิ้นงานและข้อบกพร่องของกระบวนการ โรงงานแห่งหนึ่งผลิตวัสดุได้มากกว่า 3,000 ล้านบาทต่อปี ผู้ผลิตคาดการณ์ว่าหากระบบวิชันซิสเต็ม สามารถลดเศษวัสดุลงได้ 50% การประหยัดที่เกิดขึ้นจะเกิน 50 ล้านบาท มีโรงงานมากกว่า 50 แห่ง เนื่องจากสามารถประหยัดได้สูงมาก ผู้ผลิตรายนี้จึงนำระบบ Machine Vision มาใช้ เป็นเทคโนโลยีการผลิตหลักอย่างรวดเร็ว

เป้าหมายการตรวจสอบอื่นเกี่ยวข้องกับความเปลี่ยนแปลงของระบบ อีกครั้งในแอปพลิเคชันการตรวจสอบแผ่น sheet ที่อธิบายไว้ รูปแบบต่างๆ ของระบบมีความสำคัญ เนื่องจากการตรวจสอบต้องเกิดขึ้นในสภาพแวดล้อมการผลิตที่ต้องการความเร็ว ดังนั้นจึงจำเป็นต้องมีคอมพิวเตอร์ (IPC) ที่ทนทานและพื้นที่ตรวจสอบที่ปิดล้อม

เป้าหมายการตรวจสอบอื่นๆ จะเน้นที่ผู้ปฏิบัติงาน ผู้ปฏิบัติงานของระบบตรวจสอบแผ่น Sheet จะไม่ชำนาญในเทคโนโลยีการ vision system ดังนั้นระบบนี้จึงต้องกำหนดค่าได้ง่าย มี User Interface ที่เรียบง่ายและต้องการการ Fine Tune และการบำรุงรักษาต่ำ

เป้าหมายการนำระบบ Machine Vision ไปใช้งานสามารถแยกเป็นหัวข้อได้ดังต่อไปนี้

- เพื่อลดของเสียที่เกิดขึ้นระหว่างขั้นตอนการผลิต

- เพื่อลดเวลาเครื่องจักรหยุดเพื่อเปลี่ยนการผลิต ลดเวลาในการ set up เครื่องจักรในครั้งแรก

- เพื่อลดแรงงานคนที่ใช้ในการตรวจสอบคุณภาพชิ้นงาน

- เพื่อปรับปรุงคุณภาพสินค้า ทำให้การตรวจสอบมีเสถียรภาพมากขึ้น ป้องกันของเสียหลุดไปถึงลูกค้า

- เพื่อเก็บข้อมูลต่างๆ ที่เกิดขึ้นระหว่างการผลิต

- เพื่อทำตามลูกค้าร้องขอ เนื่องจากมีการตรวจพบว่ามีของเสียหลุดไปถึงลูกค้าทำให้ต้องวางแผนในการหาวิธีในการป้องกัน

ขั้นตอนที่ 2 คำนวณเวลาในการตรวจสอบชิ้นงาน

เวลาในการตรวจสอบชิ้นงานจะเป็นการคิดเวลาโดยรวมทั้งหมด ตั้งแต่ชิ้นงานเริ่มเข้ามาในระบบตรวจสอบ เวลาในการถ่ายภาพและเวลาในการส่งข้อมูลเพื่อไปประมวลผล หากเวลาในการตรวจสอบมีความแตกต่างจาก Cycle time ของการผลิตมาก เราจำเป็นจะต้องเปลี่ยนวิธีในการตรวจสอบ เช่น ไลน์ผลิตสามารถผลิตชิ้นงานได้ 1000 ชิ้น ต่อ 1 นาที แต่เวลาในการ Inspection Time สามารถตรวจสอบชิ้นงานได้ 100 ชิ้น ต่อ 1 นาที ถ้าเป็นแบบนี้เราจำเป็นต้องหาระบบอื่นมาใช้แทน

ในการหาเวลาในการประมวลผล ประเภทของการประมวลผลจะมีผลต่อเวลาเป็นอย่างมาก อย่างเช่นในกรณีที่เราจะต้องทำการ Alignment หรือ orientation ชิ้นงานก่อนที่จะทำการตรวจสอบ การเลือกใช้ฟังก์ชัน Edge detection จะทำให้การตรวจสอบมีความเร็วมาก เนื่องจากใช้จำนวน Pixel ที่อยู่บนเส้นแค่นั้น แต่ถ้าเราเลือกใช้ฟังก์ชันที่เป็นกลุ่มพวก Pattern matching เวลาในการประมวลผลจะค่อนข้างช้า

เทคนิคที่จะสามารถช่วยปรับปรุงเวลาในการตรวจสอบชิ้นงานให้เร็วขึ้น

- การเลือกใช้กล้อง digital camera ที่มีความเร็วในการจับภาพสูง Image - acquisition ซึ่งในท้องตลาดสามารถสูงถึง 1000 เฟรมเรตต่อวินาที โดยถ้าเป็นกล้อง analogue จะสามารถทำได้แค่ 30 เฟรมต่อวินาที

- เลือกใช้ระบบประมวลผลที่เป็น MMX Vision Software จะสามารถเพิ่มประสิทธิภาพในการประมวลผลได้ถึง 400 เปอร์เซ็นต์

- Image-acquisition hardware — สามารถรองรับเทคนิคการประมวลผลภาพ เช่น การสแกนภาพบางส่วนบน FOV พื้นที่ที่น่าสนใจที่ตั้งโปรแกรมได้ และการลดทอนพิกเซลบน FOV กลยุทธ์การออกแบบนี้มีจุดมุ่งหมายเพื่อลดจำนวนพิกเซลในการประมวลผล เพื่อลดเวลาที่ต้องใช้ในการประมวลผลภาพ

- การเลือกใช้คอมพิวเตอร์รุ่นล่าสุดเพื่อจะได้ตัวประมวลผลที่มีความเร็วสูง

ขั้นตอนที่ 3 ระบุในลักษณะที่ต้องการตรวจสอบหรือ defect ที่ต้องการตรวจสอบ

ก่อนที่จะซื้อระบบ Machine Vision เราต้องระบุลักษณะของ defect ให้ชัดเจนและต้องกำหนดว่าส่วนไหนที่ไม่สามารถทำเป็นระบบอัตโนมัติได้ คำถามที่ควรจะต้องตอบก็คือลักษณะของชิ้นงานดีเป็นอย่างไร ลักษณะของชิ้นงานที่มีปัญหาเป็นอย่างไร อะไรที่เห็นได้อย่างชัดเจนเมื่อต้องการแยกชิ้นงานดีและชิ้นงานเสีย

เราต้องเก็บสถิติของชิ้นงานเสียว่าประเภทไหนเกิดขึ้นบ่อยที่สุด ประเภทไหนเกิดขึ้นต่ำที่สุด เพื่อจะช่วยในการประเมินภาพรวมของของเสีย ถ้าเราไม่ทำการแบ่งประเภทของชิ้นงานเสียจะทำให้ระบบอัตโนมัติที่ใช้ในการตรวจสอบจะสามารถทำได้ยาก ซึ่งขั้นตอนนี้จำเป็นต้องให้ System integrator เข้ามามีส่วนร่วม

สร้างฐานข้อมูลของชิ้นงานเสียและชิ้นงานที่สามารถยอมรับได้ ซึ่งเป็นส่วนสำคัญในการออกแบบระบบ Machine Vision สำหรับในขั้นตอนนี้การเก็บภาพเราจะใช้อุปกรณ์กล้องที่ราคาไม่สูงมาก ไม่ว่าจะเป็นตัวกล้องเอง Frame grabber และอุปกรณ์ Lighting ต่างๆ ในการประเมินผลดูว่าลักษณะงานแบบนี้สามารถตรวจสอบได้ง่ายหรือไม่ ถ้าต้นแบบของเราสามารถทำงานได้ก็จะเป็นการมั่นใจได้ว่าระบบจริงซึ่งใช้อุปกรณ์ที่มีคุณภาพสูงกว่าจะสามารถทำงานได้อย่างมีประสิทธิภาพ

ขั้นตอนที่ 4 การเลือกอุปกรณ์ Lighting และระบบในการลำเลียงชิ้นงาน

เป้าหมายในการเลือกแสงที่เหมาะสมและการจับยึดชิ้นงานที่เหมาะสมเป็นสิ่งที่สำคัญมาก ในการทำผลทดลองแสงที่เหมาะสมและการจับยึดที่ถูกต้องจะช่วยลดเวลาในการเขียนโปรแกรม Machine Vision ได้อย่างมาก

การใช้แสงและตำแหน่งในการจัดพื้นที่ถูกต้องจะทำให้ได้ภาพที่สม่ำเสมอในการถ่ายภาพทุกครั้ง ซึ่งจะทำให้การเขียน Software ทำได้ง่าย เราต้องเลือกใช้การลำเลียงที่ถูกต้องไม่ว่าจะเป็น conveyor ระบบ x-y positioning stages การใช้ Robot หรือการใช้ Motion Control แบบต่างๆ ซึ่ง accuracy ของระบบ Motion แต่ละแบบจะมีผลต่อราคาของระบบ Vision System ทั้งระบบ

ระบบแสงเป็นระบบที่มีความสำคัญอย่างสูงต่อความสำเร็จในการพัฒนาระบบ Machine Vision สำหรับการวัดขนาดการบอกตำแหน่งการคัดแยกระบบมอนิเตอริ่งและการควบคุมต่างๆ หน้าที่สำคัญสุดของระบบแสงก็คือการสร้างภาพที่เป็นภาพที่มีความเข้มแสงสม่ำเสมอ สามารถแยกส่วนที่ต้องการดูออกจากพื้นหลังได้

หน้าที่ของแสงอย่างอื่นก็คือการลดผลกระทบจากการเคลื่อนที่ของชิ้นงาน โดยใช้แสงที่มีความสว่างสูงผ่านระบบคอนโทรลที่เป็น Strobing Power Supply การลดแสงสะท้อนจากผิวชิ้นงานที่มีความมันวาว การสร้างให้เกิดความคมชัดที่ขอบของชิ้นงานสำหรับการวิเคราะห์และการระบุตำแหน่ง ซึ่ง Factor สำคัญในการหาแสงที่เหมาะสมสำหรับแอพพลิเคชั่นต่างๆ ก็คือประเภทของกล้องเลนส์และแสงรบกวนรวมถึง image processing เทคนิคต่างๆ ซึ่งภาพที่ได้จากการจัดแสงที่เหมาะสมจะถูกส่งไปให้ระบบ image processing ทำงานต่อไป

ขั้นตอนที่ 5 การเลือกเลนส์และกล้อง

ความละเอียดต่ำสุดและขนาด FOV ที่ต้องการคือพารามิเตอร์ 2 ตัวที่ใช้ในการเลือกเลนส์และกล้อง ในการประยุกต์ใช้เราจะพิจารณาจากขนาดเล็กที่สุดของ Defect ที่เราต้องการตรวจสอบสมมุติว่าเราต้องการหาขนาด defect ที่เล็กที่สุดอยู่ที่ 0.25 มิลลิเมตร โดยขนาดของ FOV ในแนวแกนตั้งอยู่ที่ 20 มิลลิเมตร และเพื่อให้มั่นใจว่าระบบจะตรวจสอบ defect เล็กสุดที่ 0.25 mm ได้ จำนวนพิกเซลจะต้องมีอย่างน้อย 4 พิกเซลในบริเวณนั้น เพราะฉะนั้นถ้าขนาดเป็น 1 มิลลิเมตรก็จะเท่ากับ 16 Pixel เพื่อให้สอดคล้องกับการคำนวณนี้กล้องจะต้องมีความละเอียดในแนวแกน Y หรือแนวแกนตั้งอย่างน้อยเท่ากับ 16 * 20 = 320 พิกเซลเป็นอย่างน้อย

สามารถหาข้อมูลเพิ่มเติมในการคำนวณและโซลูชั่นของกล้องในบทความตามลิงค์ด้านล่างนี้

https://www.abizsensor.com/machine-vision-blog/camera-resolution-selection-for-area-scan-camera.html

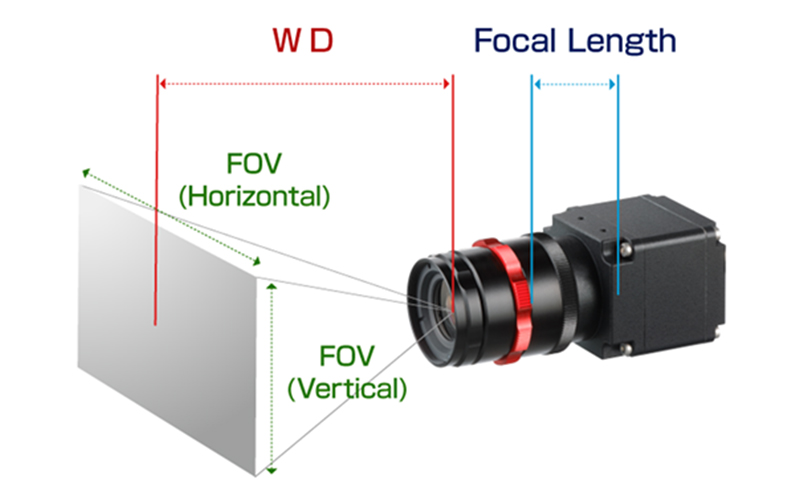

อีกพารามิเตอร์หนึ่งที่เราต้องใช้ในการเลือกเลนส์ก็คือ working Distance (WD) หรือระยะห่างจากหน้าเลนส์จนถึงชิ้นงานซึ่งออกต้องพิจารณาเรื่องนี้เพราะว่าที่หน้างานจริงเราจำเป็นจะต้องติดตั้งกล้องให้ห่างจากจุดที่อาจจะเป็นอันตรายต่อกล้องได้ การเลือกเลนส์จำเป็นจะต้องคำนึงถึงระยะชัดลึก (DOF) ซึ่งเป็นระยะสูงสุดที่เราจะสามารถถ่ายภาพได้คมชัดหากมีการเปลี่ยนแปลงของ working Distance ซึ่งผู้ขายที่ขายทั้งเลนส์และกล้องจะสามารถให้คำปรึกษาเรื่องนี้ได้เป็นอย่างดี

สามารถหาข้อมูลเพิ่มเติมในการคำนวณและโซลูชั่นของกล้องในบทความตามลิงค์ด้านล่างนี้

https://www.abizsensor.com/machine-vision-blog/lens-selection-technique-for-machine-vision.html

ขั้นตอนที่ 6 การเลือก Hardware ที่ใช้ในการถ่ายภาพ

จากข้อที่แล้วเรากล่าวถึงเรื่องความละเอียดของกล้องไปแล้ว ต่อมาสิ่งที่เราต้องพิจารณาก็คือความเร็วของกล้องหรือ frame rate ว่าจะต้องใช้มี frame rate กี่ครั้งต่อวินาที FPS ในการตรวจสอบชิ้นงาน ขึ้นอยู่กับว่าใช้งานที่เราจะตรวจสอบนั้นหยุดนิ่งอยู่กับที่ตอนที่ทำการตรวจสอบหรือว่ามีการเคลื่อนที่ผ่าน โดยปกติแล้วกล้องที่มีความละเอียดสูงจะมีเฟรมเรทที่ต่ำ

ปัจจัยอีกอย่างหนึ่งก็คือประเภทของชัตเตอร์ เราจะต้องเลือก Shutter ให้ถูกต้องว่าจะใช้ Shutter แบบไหนซึ่งในกล้องระบบ Machine Vision มีประเภทของ Shutter อยู่ 2 แบบ ก็คือ Rolling Shutter กับ Global Shutter ซึ่ง Rolling Shutter จะเหมาะกับการตรวจสอบชิ้นงานที่หยุดนิ่งอยู่กับที่และ Global Shutter จะใช้สำหรับการตรวจสอบชิ้นงานที่มีการเคลื่อนที่ ซึ่งรายละเอียดในการเลือกชัตเตอร์ทั้ง 2 แบบ สามารถดูได้ตามลิงค์ด้านล่าง

https://www.abizsensor.com/machine-vision-blog/rolling-shutter-global-shutter.html

ปัจจัยในการตัดสินใจอีกเรื่องหนึ่งก็คือเราจะเลือกใช้กล้องสีหรือกล้องขาวดำ

การใช้กล้องกล้องสีจะทำให้การดูด้วยตาของเราจะทำได้ง่ายซึ่งจะแตกต่างจากภาพขาวดำ แต่ในทางอุตสาหกรรมคอมพิวเตอร์จะประมวลผลด้วยระบบขาวดำหรือ black and white เป็นตัวเลข 0 1 ซึ่งการใช้กล้องสีในการประมวลผลจำเป็นต้องใช้เวลาในการประมวลผลมากกว่า ซึ่งปกติแล้วกล้องขาวดำจะเป็นภาพประเภท 8 บิต ส่วนกล้องสีจะเป็นภาพ 24 bit คือ มี RGB data ด้วย

โดยรวมแล้วสีมักจะไม่ให้ข้อมูลเพิ่มเติมอย่างมีนัยสำคัญเกี่ยวกับวัตถุที่กำลังตรวจสอบ โดยเฉพาะอย่างยิ่งเมื่อมีการตรวจสอบความสัมพันธ์เชิงพื้นที่ของวัตถุในภาพ เช่น จำนวนขอบและระยะห่างระหว่างขอบ

อย่างไรก็ตามสีมีความสำคัญ เมื่อเป็นความแตกต่างเพียงอย่างเดียวระหว่างวัตถุที่กำลังตรวจสอบ เช่น ในฟิวส์ ตัวเก็บประจุ ตัวต้านทาน และการตรวจสอบเม็ดยา หากต้องการความละเอียดสูงในแอปพลิเคชันให้ใช้กล้องสามชิปหรือสีแดง-เขียว-น้ำเงิน (RGB)

อีกทางเลือกหนึ่งของการถ่ายภาพคือกล้อง Line Scan ต่างจากกล้อง Area Scan กล้อง Line scan ได้ภาพที่กว้างหนึ่งพิกเซล ใช้เซ็นเซอร์อุปกรณ์ชาร์จแบบคู่บรรทัดเดียวแทนอาร์เรย์สี่เหลี่ยม โดยทั่วไปแล้วกล้อง Line Scan จะโฟกัสที่เส้นแคบๆ เมื่อชิ้นส่วนเคลื่อนผ่าน และสามารถสร้างภาพได้ 10,000 เส้นขึ้นไปต่อวินาที เส้นเหล่านี้สามารถประมวลผลทีละเส้นหรือโดยทั่วไปสามารถต่อเข้าด้วยกันเป็นสองมิติได้ (2-D) ภาพกล้อง Line scan มีประโยชน์อย่างยิ่งในการตรวจสอบชิ้นส่วนที่มีลักษณะกลมหรือทรงกระบอก เนื่องจากเมื่อชิ้นส่วนถูกหมุนและถ่ายภาพ พื้นผิวของมันจะถูกคลี่เป็นภาพขนาดยาวหนึ่งภาพ ซึ่งง่ายต่อการตรวจสอบ นอกจากนี้เทคนิคการจัดแสงมีความต้องการน้อยกว่า เนื่องจากจำเป็นต้องใช้เฉพาะเส้นที่สแกนของชิ้นส่วนและไม่มีเส้นจำนวนมากสำหรับทั้งส่วน

โดยปกติแล้วระบบกล้อง Line scan จะถูกติดตั้งในแอปพลิเคชันที่วัตถุในรูปภาพเคลื่อนที่ เช่น สำหรับระบบในสายการผลิต

ขั้นตอนที่ 7 การเชื่อมต่อระบบถ่ายภาพและระบบ Motion control

เมื่อเราทดลองติดตั้งระบบจริงใน Production Line เราจะพบว่าเรามีความจำเป็นจะต้องออกแบบระบบเซ็นเซอร์ Trigger เพื่อให้มั่นใจว่าทุกครั้งที่ใช้งานเคลื่อนที่ผ่านเข้ามาระบบกล้องสามารถตรวจสอบให้ได้อยู่ใน FOV เซ็นเซอร์มีความเร็วเพียงพอที่จะถ่ายภาพให้ทันและระบบ Lighting รวมถึงความเร็วของกล้องก็จะต้องเพียงพอที่จะไม่ทำให้ภาพ out of Focus ไปหรือทำให้เกิดอาการเบลอ เราต้องเลือกประเภทของเซ็นเซอร์สติ๊กเกอร์ให้เหมาะสมกับประเภทของชิ้นงานและจุดติดตั้งไม่ว่าจะเป็น Photo Sensor หรือพร็อกซิมิตี้เซ็นเซอร์ แม้แต่การดึงสัญญาณจากเครื่องจักรโดยตรงมาเป็นสัญญาณฟิกเกอร์

ขั้นตอนที่ 8 การทดลองกับ line ผลิตจริงและปรับตั้งค่า

หลังจากที่เราได้ทำโปรแกรมเบื้องต้นจากภาพที่เราเก็บภาพ OK และ NG ไว้แล้ว ขั้นตอนต่อไปก็คือการนำระบบ Prototype ไปทดลองจริงๆ บนไลน์ผลิต เพื่อที่จะให้อยู่ในสภาพแวดล้อมในการใช้งานจริง เราจำเป็นจะต้องใช้กล้อง เลนส์ และ Lighting ที่เหมาะสม เราต้องมีการติดตั้งเพื่อทดสอบระบบในเวลาที่เพียงพอ เพื่อที่จะทำการ calribate Software ให้มีเสถียรภาพมากพอ ซึ่งทั้งหมดจะต้องเก็บค่า Data ของความเข้มแสงต่างๆ หรือเหตุการณ์ต่างๆ ที่เกิดขึ้นในสายการผลิตที่เราอาจจะมองไม่เห็น

เป้าหมายของการตรวจสอบก็คือเพื่อที่จะสามารถที่จะตรวจจับชิ้นงานเสียได้ 100% อาจจะมีชิ้นงานดีที่ Reject ออกมาบ้าง ขึ้นอยู่กับว่าทางลูกค้าสามารถยอมรับเปอร์เซ็นต์ในการ Over Reject ของดีได้เท่าไร เราจะต้องทำการเก็บภาพของเสียที่ทำการ reject ออกมาและตรวจสอบดูว่ามีของเสียประเภทใดบ้างที่ระบบไม่สามารถตรวจสอบได้ เพื่อที่จะทำการแก้ไขโปรแกรมต่อไป

ขั้นตอนที่ 9 การออกแบบระบบ User Interface

การพัฒนาระบบ User Interface เพื่อช่วยให้ผู้ใช้งานสามารถที่จะทำการปรับตั้งหรือปรับเปลี่ยนค่าต่างๆ ของระบบได้ง่าย ซึ่งเราสามารถใช้ระบบการเขียน User Interface ที่มาพร้อมกับโปรแกรม image processing ของยี่ห้อต่างๆ ซึ่งก็จะมาพร้อมกับฟังก์ชันในการเขียน HMI เพื่อที่จะแสดงค่าที่จำเป็นหรือเพิ่มฟังก์ชันในการปรับตั้งระบบต่างๆ ให้ผู้ใช้สามารถเข้าถึงโปรแกรมได้ง่ายและทำการปรับตั้งหรือแก้ไขการตรวจสอบของกล้อง machine vision ได้ด้วยตัวเอง